NC旋盤を用いた独自の加工技術で真鍮やステンレス等の金属を加工する大阪府八尾市の丸物などの金属加工挽物旋盤工場「有限会社 新紀工業」コロナウイルスに負けず絶賛フル操業中!

大阪府にて建築金物 家具金物 楽器関連部品 工業用部品 等を製造。

こだわりのNC旋盤加工 有限会社 新紀工業

大阪府八尾市南久宝寺2-6-1-1

TEL. 072-992-8653

FAX. 072-992-8673

営業時間 AM9:00 ~ PM18:00

弊社は大阪府八尾市を拠点とし、真鍮やステンレス等の金属加工、その中でも「NC旋盤加工」を主力事業としており、『キズどろこか指紋すらつかない切削加工』など、真鍮に特化した独自の金属加工技術を備えております。

また、旋盤業者としてだけではなく、プレス(打ち抜き、刻印、曲げ加工)やベンダー(曲げ加工)、マシニング、フライスなどの各種機械加工も応用し、金属加工業者をお探しの方の多様なニーズにお応えするべく日々努力しております。

こちらのページでは、まず、新紀工業の最大の強みでもある「真鍮、ステンレス、アルミの独自の金属加工技術を用いたNC旋盤加工」について、ご紹介させていただきたいと思います。

目次

1.旋盤加工とは。

1-1. 旋盤とはどのような機械なのか。

こちらでは、まず「旋盤とはどういった機械なのか?」「どういう仕組みで金属を加工するのか?」についてお話させていただきます。

こちらの写真は、弊社保有のNC旋盤、高松製のX-150PLUSです。

こちらの写真は、弊社保有のNC旋盤、高松製のX-150PLUSです。

この写真を見ると、機械の右の方にはモニターや数々の操作ボタン、ダイヤルなどが並んでいます。こちらは主に旋盤を操作するための操作盤と呼ばれる部分です。

そして、左側には、なにやら取っ手が付いた扉のようなものが見えます。

この扉を開けると、機械の心臓部分となる主軸や、タレットと呼ばれる旋回式の刃物台が収められています。

こちらは先ほどの扉を開けた旋盤内部にて、実際に金属を切削している様子の写真です。

こちらは先ほどの扉を開けた旋盤内部にて、実際に金属を切削している様子の写真です。

写真左側に主軸があり、そこには金色の金属材料が固定されていることがわかります。これは「真鍮」という材質で、加工中にはこの主軸部分が高速で回転します。

そして、右側で真鍮を削っているのが「刃物」と呼ばれる切削工具となります。

真鍮材の元の色は、濃い金色のような色をしているのがわかると思います。そして切削工具によって削り取られ、丸い形状になっている部分は薄い金色をしています。

つまり、「真鍮材料の表面を削って、内部が見えている状態」ということです。

したがいまして、「旋盤」とは、丸棒形状の金属材料を機械主軸部分に固定して高速回転させ、そこに刃やドリルなどの切削工具を押し付けながら移動させることによって、求められた形状に削り取る工作機械。ということになります。

1-2. 旋盤でどのように加工するのか。

では、ここからは、実際にNC旋盤を用いて金属を削るための準備のお話です。

上の写真左の長い棒状のものが旋盤で加工する金属材料です。こちらは真鍮丸棒材で長いもので4mあります。

金属専門の材料業者様に注文し、弊社工場に配達されるといつもこんな感じです。

(弊社では大阪府内の材料業者様数件と取引させていただいておりますので、真鍮や真鍮カドミレス、ステンレス等在庫切れの心配はありません。)

上記のような金属材料を、旋盤内部の主軸に固定し、刃物やドリルなどを用いて切削し、製品の形状を制作します。

(※特殊な形状の真鍮鋳物や、四角材のような真鍮材料を加工する場合は、専用治具、コレットを製作して対応しております。)

(※ローレットが必要な製品の場合も、弊社の旋盤にて、真鍮丸棒材やステンレス丸棒材をローレット切削することで対応しております。)

上の写真左は旋盤内部です。写っているのは「タレット」と呼ばれる旋回式の刃物台。よく見ると、いろいろな種類のドリルや、刃物が取り付けられているのがわかります。

このタレットには12種類の切削工具を取り付けることができ、外径削り、穴開け、ネジ切り、など、定められた削り方に応じて、自動でタレットが旋回し、刃物を呼び出すことができます。

では「求められた形状に制作できるように、どうやって機械に指示を出すのか?」

その役目を果たすのが、写真右の操作盤モニターで作成する、加工プログラムとなります。

NC旋盤の「NC」を正式に書くと「numerical control machining」となり、日本語に訳すと数値制御を意味します。つまり、演算プログラム制御によって、自動で金属材料を品物形状に切削する。ということになります。

そのプログラムでは、単純に「こんな形に削ってね」と伝えるだけではなく、

「このような順番で削ってください。」

「このドリル、あるいは刃物を使って削ってください。」

「削る速度はこのぐらい。その時の主軸の回転速度はこのぐらい。」

「一度に削る量はこのぐらいづつ。」

などと、細かく指示を出し、最適な方法で金属を製品の形状に削り出しています。

また、多くのご依頼は図面を持って来られ、それを元に上記のようなプログラムを作成して加工するのですが、実際の現品を持って来られて「これを作ってほしい」というご依頼も多々あります。

その場合は、持って来られた品物の寸法を測って図面を作成し、それを元にプログラムを作っております。

1-3 弊社で対応可能な金属の材質及び材料径について。

下記が、弊社がご依頼を承ることができる金属の材質、及び材料口径となります。

弊社での取扱い金属材料・・・

「真鍮(カドミレスも対応)と真鍮鋳物、ステンレス(SUS303のみ)、たまにアルミも削っております。」

※申し訳ありませんが、SUS303以外のステンレス304や316、鉄やチタンは切削しておりません。

弊社での取り扱い材料口径・・・

「~Φ100ぐらいまでなら普通に対応しております。太い材料を主軸に固定する爪もありますので、ある程度太くても対応はできます。」

2. 新紀工業の強み その1 熟練の旋盤加工技術

それではここから先は、「新紀工業の旋盤技術の強み。他とは違うで!(笑)」という事柄について、お話せていただきます。

2-1 真鍮加工では、切削油を使いません。

「金属を削る」と聞くと、切削油を勢いよく材料にかけながら削るというイメージが強いかと思いますが、弊社では真鍮の場合、切削油は一切使用しません。

「金属を削る」と聞くと、切削油を勢いよく材料にかけながら削るというイメージが強いかと思いますが、弊社では真鍮の場合、切削油は一切使用しません。

したがって、製品が機械の中で油まみれにならないため、その後に酸で洗浄することもなく、削りたての綺麗な状態を保つことができます。

これ、結構、意外がられます。

(重切削、大口径の品物でも、真鍮の場合は油を一切流しません。といいますか、これまで一度も使ったことがありません。)

(アルミの切削でも基本的に使いません。アルマイト目的ぐらいなら油は使用しない加工法で、そのままアルマイト業者に納入できます。ただ、「アルミでも虹色に輝くように削って」という場合は油を流します。また、ステンレスの場合は勢いよく掛け流しております。)

2-2 切削した真鍮の「きめ細やかな肌」

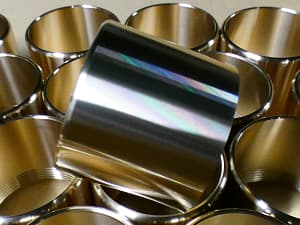

こちらは、旋盤で製作した真鍮の製品の一例です。

表面が滑らかでしょう?見る角度によっては、虹色に光って見えます。

(ステンレスSUS303でも同様の仕上がりになります。)

弊社で製作した真鍮やステンレスの製品を初めて見るお客様、同業者様は、「きれい」「え、これ磨いてるの?鏡面みたい」と驚かれることも。

弊社では製作した品物を自分達で磨くことが多々ありまして「なるべく自分たちが磨きやすいように」と工夫しながら育てた切削技術です。(※未だにあれこれ試行錯誤しています。)

普段、取引させていただいている業者様からは、「新紀さんが作った品物はきれいだから」と、依頼を紹介していただくこともあります。

また、過去には天皇家に納める家具の真鍮金物を納めさせていただいたり、海外では中国の俳優のジャッキー・チェン様の事務所に使われる真鍮装飾金物を特注させていただいた実績もあります。

2-3 真鍮加工の場合、キズどころか、指紋すらつきません。

こちらは、私が仕事中の風景です。

こちらは、私が仕事中の風景です。

写真に写っているのは・・

「旋盤と完成品と・虫眼鏡・・て、手袋?」

そう、これは手袋。

検品用のきめ細かな手袋です。

虫眼鏡は表面のチェックとして・・。

そしてこの手袋は、もちろん私が手に付けて旋盤を運転します!

真鍮を旋盤加工した場合、完成品をそのまま素手で触ると、指紋が残ります。その指紋は日数が経つにつれてだんだんと変色し、見栄えが悪くなります。

「指紋の形が付いていると、なんか嫌でしょ?(笑)」

ですので、真鍮の加工品を生地として出荷させていただく場合は、

キズどころか指紋すらついていません。

(「すぐにバレル研磨屋に持って行きますネン!」は除く。)

ここまで気を遣いながら量産するのは大阪中を探しても弊社ぐらいかもしれません。

3. 新紀工業の強み その2 手間を惜しまない旋盤加工

弊社工場では、旋盤の横に写真左のような給材機(バーフィーダー)を設置しております。

長い金属材料を、プログラム制御にて旋盤内部に送り出す装置で、これにより連続自動運転、大量生産が可能です。

そして、連続生産中に加工が終わった完成品は、写真右のように出口部分からコロコロと自動で転がってきます。

ここで疑問!!

疑問1。

「加工を終えた品物がコロコロ転がってきたら、キズとか付かないの?」

答え1。

「おもいっきりつきます。他の業者様では、旋盤からベルトコンベアで完成品を流し、箱等に自動で送り込む(落とす)装置などを拝見できますが、真鍮やステンレスの場合は、重ければ重いほど、間違いなくキズがつきます。」

疑問2

「じゃぁ、新紀工業ではどうしてるの?きれいなのが売りじゃないの?」

答え2。

「はい、きれいなのが売りです。」

「で、どうしてるのかといいますと、答えはカンタン。」

「全部、1個づつ、拾うのです。」

ウソのような本当の話。

大きい、重い、簡単にキズがつく品物(特に真鍮)は、アナログですが、全数拾うのです。ならば、確実にキズがつくことはありません。

旋盤が加工中は、人間は他の機械で仕事をし、機械から聞こえる切削音で「あ、そろそろ完成だな」と思ったら、拾いに行くのです。

1ロットが1000個の注文だったら、1000回拾いに行くのです。

品質を維持するためには、こういう面倒そうなことも非常に大事だと思っております。

4. 新紀工業の強み No.3 「精密+きれい」な真鍮旋盤加工

みなさま、「嵌合」という漢字、読めますか?

みなさま、「嵌合」という漢字、読めますか?

これは、「かんごう」と読みまして、物と物との「はめあい」のことを意味します。

左の写真に、真鍮製の品物が2つあります。

右側が製品で、左側は嵌合具合をチェックするための治具。両方とも弊社で切削したものです。

こちらは、この「治具と製品」をはめ合わせて(嵌合して)て使用する部品で、商品になった時には、治具の代わりに違う真鍮部品を嵌合します。

このとき、

「治具がどのぐらいの力で穴の中にはいるか。」

「力を加えない場合、重力だけでどれぐらいのスピードで穴の中にはいるか。」

をお客様に指定されており、これを嵌合調整が必要な品物ともいいます。

スカスカに入るのはダメ。

入らないのもダメ。

じわりじわりゆっくりと入るのが理想。

ですが、旋盤で切削した加工品の内径寸法が0.007㎜ぐらいでもずれると、実際の手の感覚ではかなり違います。

寸法形状は、外径Φ8㎜、内径Φ7㎜ですので、肉厚が0.5㎜となります。

真鍮で、肉厚0.5㎜の嵌合はちょっと気を遣います。

(※実際に量産している時は、寸法を測るのは最初だけで、あとはあまり測定しません。はめ合わせた時の手の感覚だけで調整しています。ある意味感覚頼りの精密切削です。)

なによりこの部品。この後、鏡面に磨くのです。

普通、このような形状で肉厚0.5㎜の真鍮を鏡面に磨けば、もともとの肉厚が薄すぎて形状がひずみ、間違いなく嵌合しなくなります。

実はこちら、楽器関連の製品で他府県からのご依頼なのですが、お客様もいろいろと工場を探しては断り続けられたそうで、ホームページでお問い合わせをいただいた上で、わざわざ新幹線で大阪までお越しくださり、お話を聞かせていただいた次第です。

内心、「あ~、普通の旋盤工場だったら断られるだろうなぁ。」と思ったりもしましたが、弊社では「嵌合具合ばっちりのこだわり鏡面研磨!」で納品させていただきました。

お客様から「まさかこの勘合で、こんな綺麗に磨いてもらえるとは思わなかった。」との言葉をいただいた次第で、レギュラー生産させていただいております。

「精密切削加工+研磨で美しい輝き。」これを両立させるのが新紀工業です。

弊社では、他の業者さんから断られてまわってきたご依頼の解決実績も結構多いです。

「手間がかかる」「面倒すぎる」「気を遣う」「繊細すぎる」「生地でそんなきれいに作れない」「そんなにきれいに磨けない」などの理由で断られてしまった方、「大きな工場に依頼したら断られてしまった個人業者の方。」次は是非一度、大阪府八尾市の有限会社新紀工業へ、試しにでもご相談ください。

5.まとめ-新紀工業の金属加工は、他社様とは何が違うのか?

このページでは、旋盤加工の分野で弊社の強みとなる「製品のきれいな仕上がり」について、いろいろと紹介させていただきましたが、

最後に、「では、どうして弊社で加工する製品はきれいな仕上がりになるのか?新紀工業と他社の加工とでは何が違うのか?」についてご説明させていただきます。

それは無論、上の各項目で紹介させていただいた通り、時間や手間を惜しまないことも挙げられます。実際のところ、こんなに時間と労力を費やし、気を遣いながら、金属製品を量産する工場はなかなかありません。

他社様の悪口を述べる気はサラサラありませんが、例えば、普通は旋盤加工業者というのは、基本的には機械部品等の工業用製品を製造されています。その分野の仕事は、寸法精度などは非常に厳しく指定されており、無論、他社様もプロですから精度良く作られています。

それに対して弊社は、機械部品よりも、人の目に直接映るような建築金物、家具金物類をメインとして製造している工場です。こんなことを同業者さんが聞いたら怒るかもしれないですが、プロなら図面指定の寸法通りに作るのは当たり前です。

しかしながら、弊社はそれプラス、「金属表面の綺麗さ、美しさ」を重要視し、こだわっているのです。

では、もっと詳しく・・。

「それだけ重要視している仕上がりの美しさを保つために、何が他社と違うのか?」

それにはいくつか答えがありますが、簡単に申しますと、

まず、弊社が保有しているNC旋盤自体の「機械剛性」が挙げられます。

これについては旋盤コラムVOL.4にて、「機械の剛性が高いと寸法精度も高くなる。」と紹介させていただきました。

しかし実はそれだけではなく、剛性が高く切削加工時の機械の振動も少ないということは、切削面の仕上がりの美しさにも繋がるのです。

弊社はNC旋盤導入の際には、かなり剛性にこだわった機種を選んでおりますので、これが切削面の美しさの要因の一つとなります。

そして次に挙げるのが、弊社がこれまで蓄積してきた「切削に対するノウハウ」です。

正直なところ、現場の職人目線で、他社様と一番違うと思うのはココです。

これについては、旋盤コラムVOL.5にて詳しく紹介しておりますが、「挽き目」をきれいに保つためのノウハウ、つまり「各金属材料に対する最適な刃物等の工具選び、そして切削時の主軸回転数、切削送り速度、切込み量」等を弊社は熟知した上で、まだ上を目指しているからです。

一度段取りが終わった品物でも、弊社社長は少しでも気に食わない部分があると、「この部分の挽き目が、あーだこーだ」と時間を割いて研究しております(笑)

図面に指定された形状通りに作るだけなら、今流行最先端の自動で加工プログラムを作ってくれるアプリでもOKだと思います。

しかし、実際の仕上がり具合に関しては、ノウハウ、経験がないと難しいと思います。

このような切削方法のノウハウが、他社様との一番大きな違いであり、弊社の一番の武器となるところでないか、と思っております。

著者:(有)新紀工業 WEB担当 新井元紀

経歴:大阪電気通信大学制御機械工学科 2002年卒業。

大阪電気通信大学大学院博士課程 機械工学専攻 2004年修了。

精密機器スピンドル用スパイラル溝付ジャーナル軸受の研究に携わる。

修了後、同年(有)新紀工業に入社。現在に至る。